*Rana Ghoneim, Gökçe Mete y Anthony Hobley

15 jul 2022

-Tanto la producción de acero como la de cemento son muy intensivas en carbono, y para alcanzar el nivel cero será necesario que las industrias aborden sus limitaciones técnicas.

-El uso de hornos de arco eléctrico y el hidrógeno producido de forma renovable ya están reduciendo el consumo de energía y recursos.

-También se avanza hacia el acero totalmente reciclable, incluida la tecnología que utiliza el carbono de los neumáticos viejos, eliminando la necesidad de coque y carbón.

-Ahora es necesario que los gobiernos se comprometan con la contratación pública ecológica, ya que el inmenso poder adquisitivo de los organismos públicos pondría en marcha el mercado del acero y el hormigón de bajas emisiones.

El acero y el cemento son una parte fundamental del mundo moderno. El acero se encuentra en todas partes, desde en las grandes infraestructuras hasta en los utensilios de cocina, mientras que el cemento, como principal elemento del hormigón, es el recurso más consumido en el mundo después del agua. Se utilizan aproximadamente 3 toneladas métricas de cemento al año por persona en el mundo.

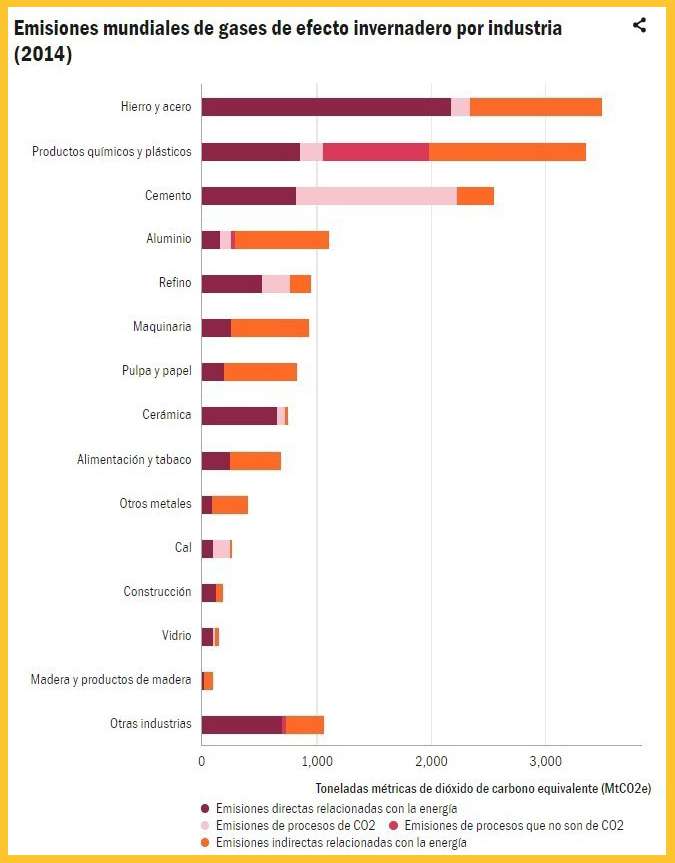

Tanto la fabricación de acero como la de cemento son altamente intensivas en emisiones. La necesidad de calor continuo a alta temperatura para producir acero, cemento y hormigón requiere enormes cantidades de energía, gran parte de la cual sigue dependiendo de los combustibles fósiles. Además, los procesos químicos implicados en la producción de estos materiales son en sí mismos una fuente importante de emisiones. Según la mayoría de las estimaciones, la producción de acero y cemento representa algo más del 50% de todas las emisiones industriales (véase la siguiente figura).

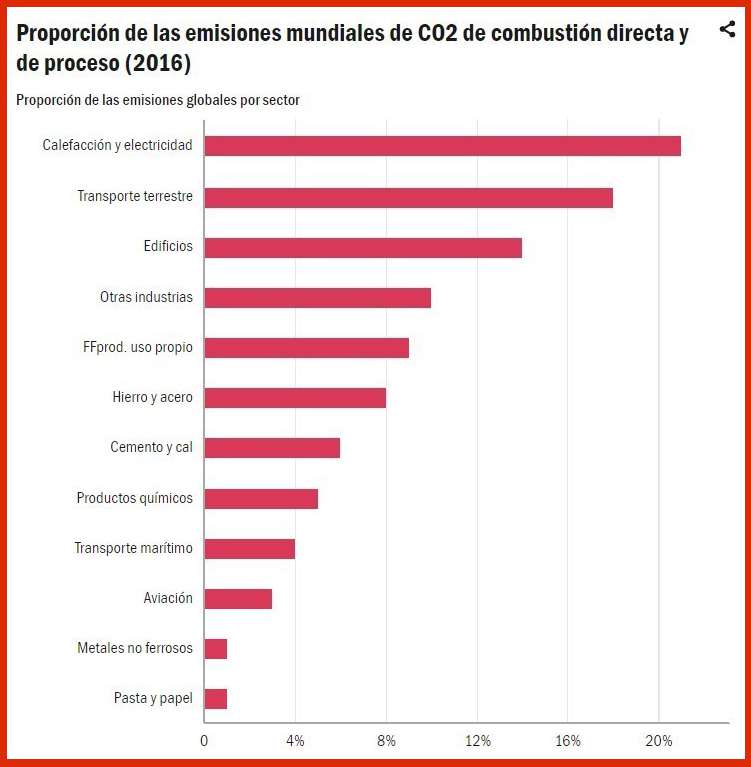

Cada año se producen cerca de 2.000 millones de toneladas de acero, que generan alrededor del 8% de todas las emisiones mundiales de CO2. Por cada tonelada de acero producida en hornos convencionales, se liberan a la atmósfera entre 1,5 y 3 toneladas de CO2. El cemento representa otro 6% de las emisiones totales, dos tercios de las cuales están relacionadas con las reacciones químicas de la producción y el tercio restante con la combustión de los combustibles.

Además, se prevé que la demanda de cemento y hormigón aumente en más de un tercio para 2050, cuando se espera que la población mundial alcance los 9.700 millones de habitantes, el 70% de los cuales vivirá en ciudades.

Para dar lugar a esta expansión urbana masiva, se construirá el equivalente a otra ciudad de Nueva York cada mes durante los próximos 40 años. Incluso las tecnologías que impulsan la transición energética, como las turbinas eólicas, requieren grandes cantidades de acero y hormigón. Por tanto, es imperativo que las industrias minera y manufacturera, y especialmente la del acero y el hormigón, adapten sus tecnologías de proceso a los compromisos climáticos.

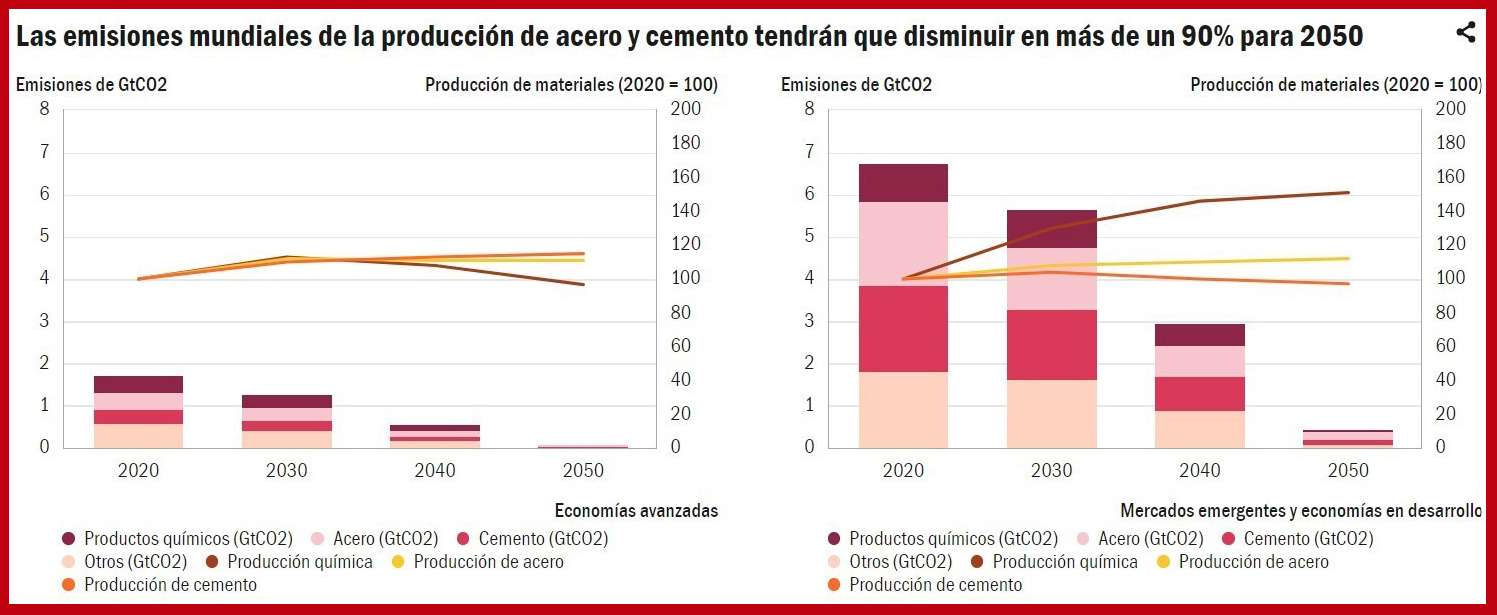

Para lograrlo, las emisiones de los procesos en la industria del acero deben reducirse al menos un 30% para 2030. Alcanzar las emisiones netas del cemento para 2050 requerirá que la industria aborde las limitaciones técnicas y que establezca el uso de tecnologías de captura y almacenamiento de carbono (CAC o CCS, por su nombre en inglés). Como se muestra en el siguiente gráfico, el reto será mucho mayor para las economías en desarrollo.

Los retos del futuro

La descarbonización profunda de las industrias del acero y del cemento requerirá varias estrategias paralelas: la gestión de la demanda mediante la creación de mercados y los principios de la economía circular, la mejora de la eficiencia energética a través de los avances técnicos y los grandes cambios en los métodos y la tecnología de producción.

Aunque algunas de estas innovaciones tecnológicas y de proceso son comercialmente viables o ya están en fase piloto, actualmente no hay instalaciones a escala comercial que produzcan acero o cemento de emisiones (casi) nulas. Para avanzar en este sentido serán necesarias algunas innovaciones de proceso incrementales (como las soluciones de eficiencia energética), así como otras más radicales.

Además, la industria pesada está asociada a una alta intensidad de capital, lo que significa que el desarrollo de nuevas plantas requiere inversiones de varios miles de millones de dólares, mientras que las mejoras incrementales requieren inversiones del orden de cientos de millones de dólares. Se calcula que el desarrollo, la comercialización y el despliegue de tales innovaciones podrían costar entre 26 y 60 dólares por tonelada de CO2 en el caso del acero, y entre 110 y 130 dólares por tonelada en el caso del cemento.

Los largos ciclos de inversión que caracterizan a estas instalaciones de producción representan otro reto: las plantas de acero y cemento suelen tener una vida útil de unos 40 años, y los ciclos de inversión de 25 años. Las oportunidades solo se abren en contadas ocasiones, y retirar los activos antes del final de su vida productiva va en contra de la doctrina empresarial y económica tradicional. Esto es aún más evidente en las economías emergentes, ya que su flota global de activos de la industria pesada suele ser relativamente joven.

Además, la competitividad del mercado mundial del cemento y el acero y los consiguientes márgenes de beneficio reducidos hacen poco atractiva la experimentación con tecnologías no probadas. En cualquier caso, es probable que cualquier inversión de capital en cemento y acero “fije” el perfil de emisiones de la industria durante varias décadas. Por lo tanto, un significativo apoyo político será fundamental para reducir el riesgo de este tipo de inversiones.

Nuevas fronteras

Aunque la descarbonización industrial puede parecer desalentadora, también representa una frontera industrial apasionante, con muchos avances ya en marcha. El uso de hornos de arco eléctrico y el hidrógeno producido de forma renovable ya están reduciendo el consumo de energía y recursos, con beneficios adicionales en los niveles superiores de la cadena de suministro. En 2021, el fabricante de acero sueco Hybrit suministró a Volvo acero producido con el proceso de producción de hidrógeno.

Otras empresas se inspiran en la economía circular, aprovechando las innovaciones en materia de reciclaje y reducción de recursos primarios. Aunque todavía queda mucho por hacer, en principio no hay razón para que el acero no sea un producto totalmente reciclable. En todo el mundo se están llevando a cabo iniciativas e I+D en este campo, como la tecnología inventada en Australia que aprovecha el carbono y otros materiales útiles de los neumáticos viejos para sustituir el coque y el carbón en la fabricación de acero. Del mismo modo, han surgido tecnologías que optimizan el proceso de construcción y reducen los residuos, como la impresión 3D. Por tanto, la descarbonización profunda es principalmente una cuestión de ampliación, acceso a la financiación y oferta de productos a un precio competitivo.

Teniendo en cuenta los retos mencionados, la creación de un mercado es un componente crucial en la búsqueda de la red cero. Se necesita una fuerte señal de demanda para incentivar el esfuerzo, el coste y el riesgo percibido que supone la puesta en marcha de nuevas tecnologías. Una de las vías más prometedoras sería el compromiso con la contratación pública ecológica en los principales municipios y entre los importadores de materiales de construcción. En todo el mundo, los organismos públicos se encuentran entre los principales compradores de acero, cemento y hormigón para los grandes proyectos de infraestructuras, y aprovechar su inmenso poder adquisitivo desencadenaría un próspero mercado para el acero y el hormigón más ecológicos.

La Iniciativa de Descarbonización Industrial Profunda (IDDI, por sus siglas en inglés) se propone hacer precisamente eso. Lanzada en la COP26 de Glasgow, es una iniciativa de la Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI) en colaboración con el Reino Unido, India, Alemania, los Emiratos Árabes Unidos y Canadá. Plantea un reto a la industria: “si fabrican acero y hormigón con bajas emisiones de carbono, lo compraremos”. Este mercado garantizado envía una fuerte señal a los productores, ya que, en conjunto, los gobiernos participantes representan entre el 25% y el 40% de los mercados nacionales de materiales pesados de construcción.

No obstante, hay que hacer más

Claramente, siguen existiendo numerosos retos. Uno de los mayores obstáculos para la descarbonización de los sectores industriales es la falta de datos y normas. Los sistemas actuales no recogen todo lo necesario para evaluar con precisión el carbono incorporado a lo largo de la cadena de suministro. Se necesitan urgentemente avances en la producción de datos precisos y de alta resolución; el establecimiento de métodos de cálculo estandarizados y completos que sean comparables entre productores y jurisdicciones; y el desarrollo de procedimientos y conocimientos para aplicar e informar sobre los requisitos medioambientales.

Una segunda consideración es que la mayor parte de la demanda de materiales de construcción en las próximas décadas procederá de los países en desarrollo. Aunque muchos de estos países poseen una gran cantidad de recursos renovables necesarios en esta transición, corren el riesgo de quedarse atrás en los mercados de productos básicos verdes de primera calidad. Un desajuste en la distribución espacial de la oferta y la demanda podría socavar gravemente la descarbonización de estas industrias.

Un camino a seguir

Sin embargo, ahora hay un camino realista a seguir y, además, la transición es asequible. Aunque se requiere una inversión sustancial, es importante ponerla en perspectiva: la Comisión para la Transición Energética (ETC) ha demostrado que las emisiones netas de carbono de la industria pesada podrían costar menos del 0,5% del PIB mundial. Con los inversores, los líderes de la industria y los mercados influyentes empujando todos en la misma dirección para derribar las barreras políticas, tecnológicas y financieras comunes, la descarbonización industrial puede estar al alcance de la mano.

*Rana Ghoneim, Jefa de la División de Infraestructura y Sistemas de Energía,

Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI);

Gökçe Mete, Jefa del Grupo de Liderazgo para la Transición de la Industria (LeadIT)

del Stockholm Environment Institute (SEI) y de la Red Mujeres en el Hidrógeno Verde y

Anthony Hobley, Director Ejecutivo, Plataforma Misión Posible

Publicado de acuerdo con los Términos de uso del Foro Económico Mundial.

Este artículo fue publicado el 3 de junio 2022 y las opiniones expresadas son las de los autores y no del Foro Económico Mundial.